Ta strona korzysta z plików cookies, dzięki czemu możemy zapewnić Ci możliwie najlepsze wrażenia użytkownika. Informacje o plikach cookie są przechowywane w przeglądarce i wykonują takie funkcje, jak rozpoznawanie użytkownika po powrocie na naszą stronę internetową i pomaganie naszemu zespołowi w zrozumieniu, które sekcje witryny są najbardziej interesujące i użyteczne.

Zapewnia ona wysoką odporność na wilgoć oraz podwyższoną temperaturę, a także – sprawia, że gotowy produkt jest jednolity dzięki zastosowaniu identycznej folii na płycie oraz obrzeżach. Jak przebiega proces produkcyjny formatek COMPLETE SKIN DOOR w Melaco i z jakich rozwiązań korzystamy na poszczególnych jego etapach? Zajrzyj do naszego parku maszynowego.

COMPLETE SKIN DOOR – technologie i rozwiązania

Tworząc nasz produkt, sięgamy po kilka urządzeń oraz technologii, które zapewniają mu doskonałe parametry wytrzymałościowe, precyzyjne wymiary oraz idealne wykończenie. Należą do nich: centrum panelowe do rozkroju płyt SELCO oraz automatyczna linia do formatowania i oklejania wąskich płaszczyzn BIESSE STREAM.

Zobacz, na jakich maszynach i urządzeniach pracujemy na co dzień: Park maszynowy w Melaco

Zastosowanie identycznego rodzaju folii o wymiarach od 0,3 do 0,6 mm na płaszczyźnie płyt COMPLETE SKIN oraz na krawędziach pozwala nam na uzyskanie efektu 3D, czyli monolitycznej bryły. Możliwe jest także nałożenie różnych kolorów folii na płycie i jej krawędziach – w zależności od efektu, jaki klient chce osiągnąć. Do nakładania folii na płyty wykorzystujemy klej poliuretanowy, zapewniający maksymalną odporność na wilgoć oraz działanie wysokich temperatur. W ten sposób tworzymy produkt, świetnie sprawdzający się we wszystkich rodzajach mebli, a w szczególności kuchennych i łazienkowych.

Jak proces powstawania COMPLETE SKIN DOOR przebiera krok po kroku?

Przygotowanie i cięcie płyty

Pierwszym etapem jest przygotowanie płyty do obróbki. Zgodnie z zamówieniem klienta, wybieramy płytę MDF lub płytę wiórową odpowiednią co do grubości i wykończenia. Płyta jest cięta na centrum rozkroju SELCO. Może to być płyta laminowana dwustronnie lub bardziej wartościowa płyta wykończona w wysokim połysku lub supermacie COMPLETE SKIN. Jest ona rozcinana na formatki w wymiarach brutto.

Przygotowane formatki odkładane są na paletę z etykietą towarzyszącą tak, by operatorzy maszyn wiedzieli, co pobierają i jak powinna przebiegać dalsza obróbka. Etykiety z informacjami o procesach produkcyjnych towarzyszą produktowi na każdym etapie – dzięki temu personel wie dokładnie, jak przygotować go do dalszych operacji, które programy obróbcze zastosować oraz jaki kolor i typ folii wybrać. Wszelkie etapy produkcji odnotowujemy również w naszym wewnętrznym systemie ERP.

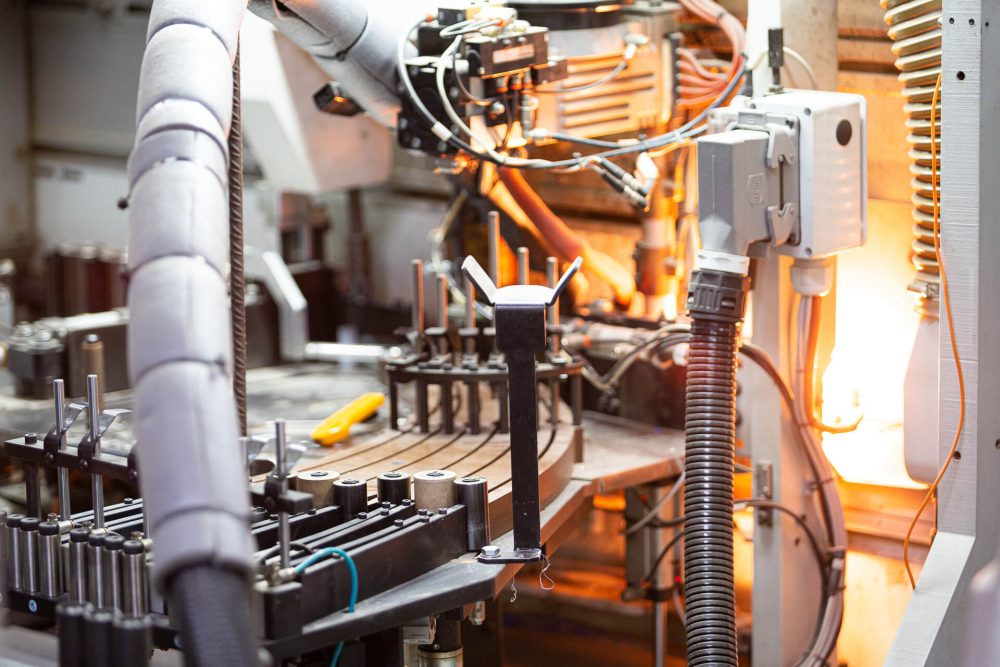

Oklejanie wąskich płaszczyzn

Do oklejania wąskich płaszczyzn i formatowania do wymiaru liniowego z dokładnością 0,2 mm i kąta z dokładnością 0,5° służy linia BIESSE STREAM EDGE – MDS. Cały proces przebiega automatycznie i jest zainicjowany sczytaniem kodu kreskowego z etykiety, gdzie gromadzone są takie dane, jak: wymiar netto, kolor i grubość obrzeża, typ płyty, ilość sztuk w zamówieniu klienta.

Jak to wygląda etapowo?

- Na frezach zbierany jest nadmiar materiału na elemencie.

- Nakładany jest klej i obrzeże.

- Kapownice odcinają nadmiar obrzeża.

- Frezy profilowe zbierają nadmiar materiału na górze i dole płyty.

- Okleina w narożnikach jest profilowana za pomocą zespołów frezów wykańczających, które także obrabiają krawędź profilowaną typu posforming o promieniu od 2 do 65 mm.

- Profilowe cykliny czyszczą element z nadmiaru kleju.

- Szczotki czyszczące usuwają nadmiary kleju oraz pozostałe po obróbce skrawaniem zanieczyszczenia.

- Na końcu linii zainstalowano specjalne nagrzewnice, które poprzez nadmuch powietrza o temperaturze około 200°C-250°C powodują zeszklenie powierzchni obrzeża nadając jej gładką i jednorodną fakturę.

Wszystkie etapy wykonywane są na linii automatycznie z prędkością posuwu 20 m/ min. Operator nadzoruje proces i weryfikuje parametry obróbcze. Jeżeli występują kolejne etapy obróbki, na przykład wiercenie otworów, wyroby przekazywane są na następne stanowisko: centrum obróbcze CNC lub centrum wiertarskie CNC.

Kontrola jakości

Weryfikacja zgodności naszych produktów z zamówieniem odbywa się na każdym etapie produkcji. Pracownicy, odpowiedzialni za poszczególne etapy, upewniają się, że wychodzący od nich produkt jest zgodny z wytycznymi zanim trafi on do kolejnego pracownika.

Ostatni etap kontroli następuje po całym procesie oklejania na linii STREAM EDGE. Ma wówczas miejsce kontrola finalna wyrobu. Dopiero po tym etapie produkt jest gotowy do wysłania do klienta.

Kontakt

Masz pytania? Skontaktuj się z nami.

Chętnie odpowiemy na wszystkie pytania dotyczące oferty MELACO, warunków współpracy oraz zamówień. Napisz lub zadzwoń do nas.

DANE KONTAKTOWE

Melaco sp. z o.o.

ul. Ciepielowska 9

67-100 Nowa Sól

DZIAŁ SPRZEDAŻY

Agata Sroczyńska

koordynator ds. sprzedaży

DZIAŁ SPRZEDAŻY

Beata Prałat

specjalista ds. sprzedaży